“I motori elettrici diventeranno sempre più comuni perché anche i propulsori termici si elettrificheranno. I motori elettrici saranno sempre più un componente chiave nell’industria dell’auto, e motivo di competizione: per questo dobbiamo progettarli e costruirli in casa”. Spiega così Alain Raposo, vicepresidente dell’ingegneria motori e veicoli elettrici dell’Alleanza Renault-Nissan, la scelta della Renault di costruire in casa il propulsore della Zoe, invece di acquistarlo da un fornitore esterno come avveniva fino a oggi. “Inoltre ci costa meno e possiamo mantenere il nostro ruolo di leader tecnologici nell’ambito delle auto elettriche”.

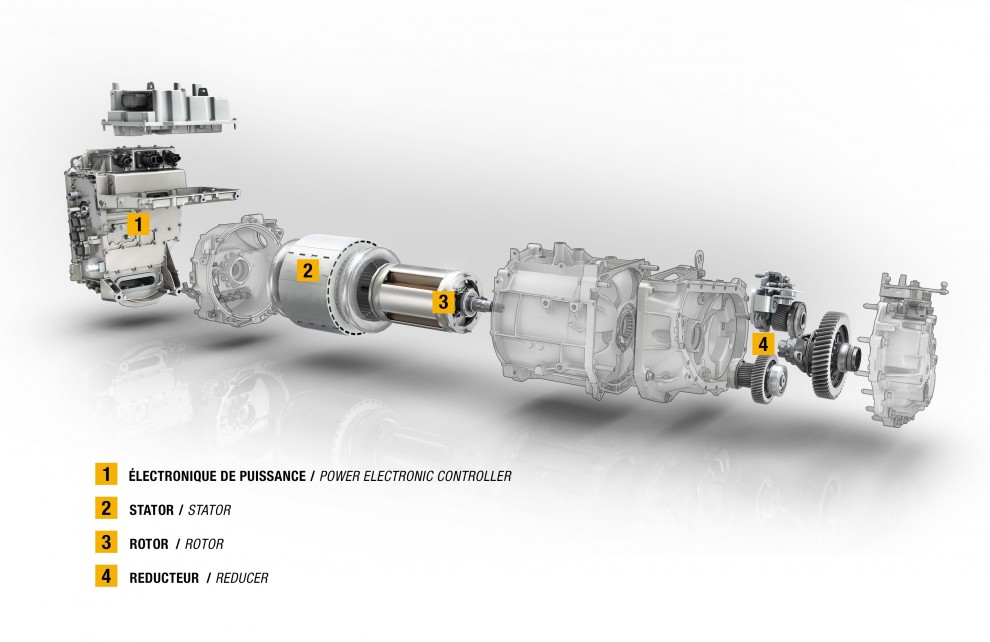

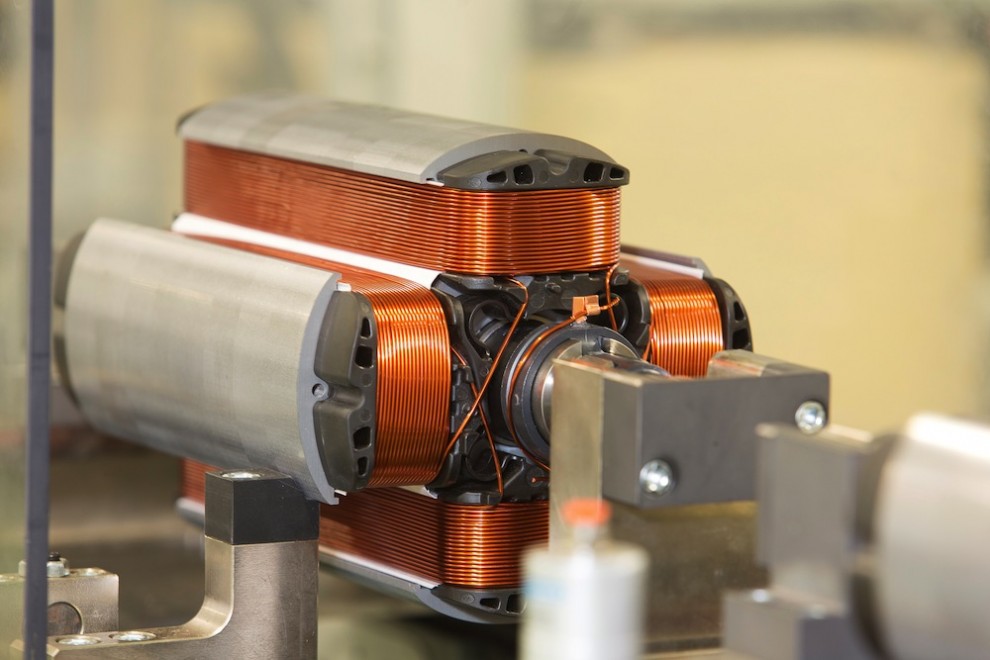

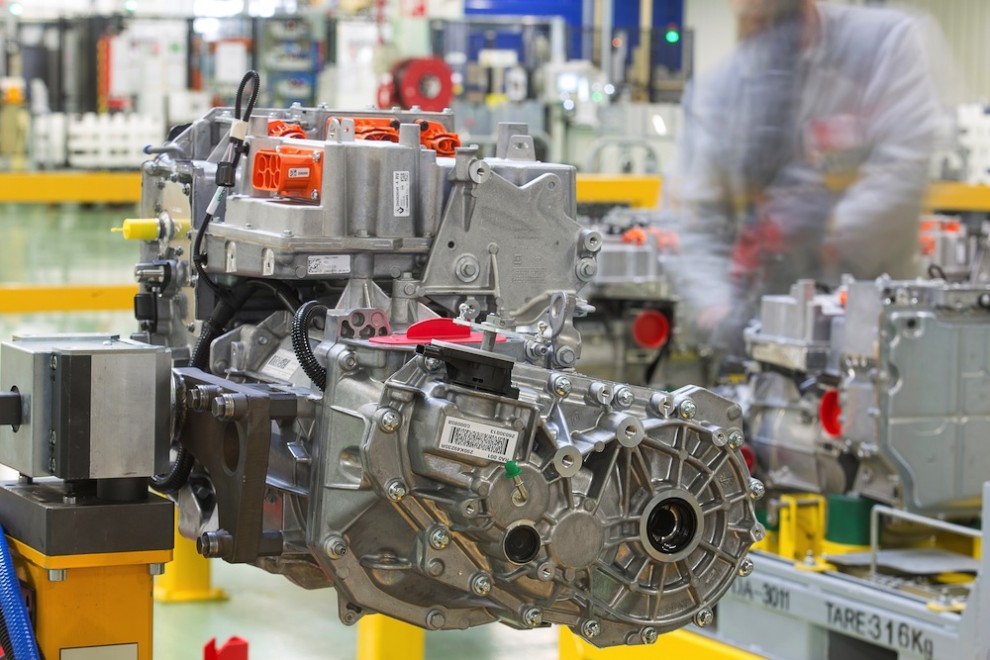

Il nuovo motore elettrico si chiama R240, un numero non casuale: ha permesso alla Renault di immatricolare la Zoe con 240 km di autonomia invece dei precedenti 210, senza variare la capacità della batteria, ma solo grazie al miglior rendimento del propulsore. I chilometri di autonomia reale, spiega la Renault, passano così da circa 150 a circa 170, considerando uno stile di guida mediamente attento. Il nuovo motore non utilizza amianto – “solo noi e Tesla abbiamo scelto di rinunciare a questo elemento inquinante”, dice Raposo – ed è dotato del caricatore “Cameleo”, compatibile con potenze da 3 a 43 kW.

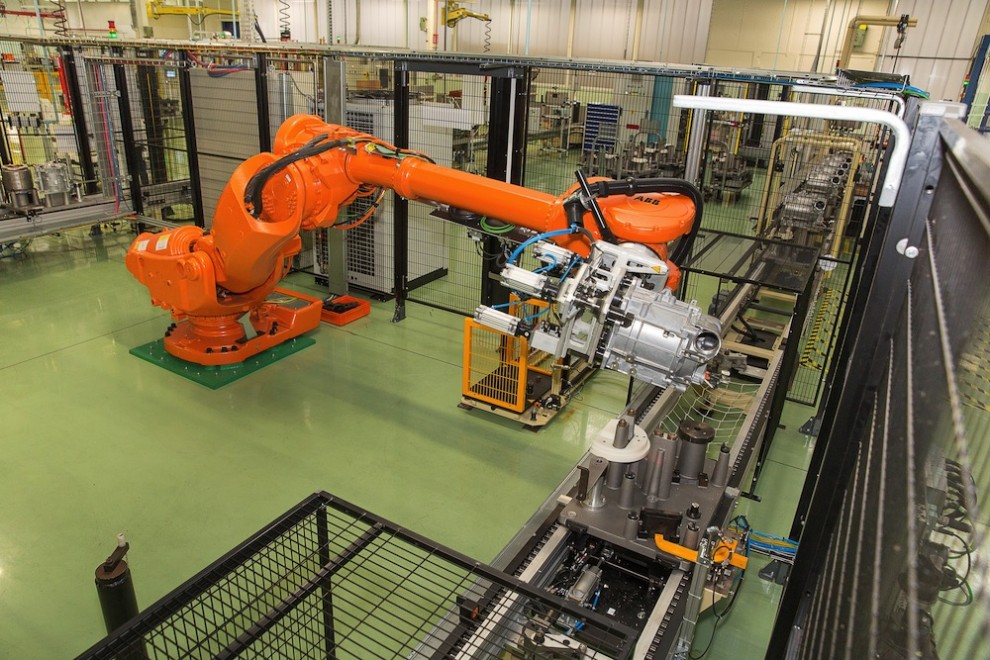

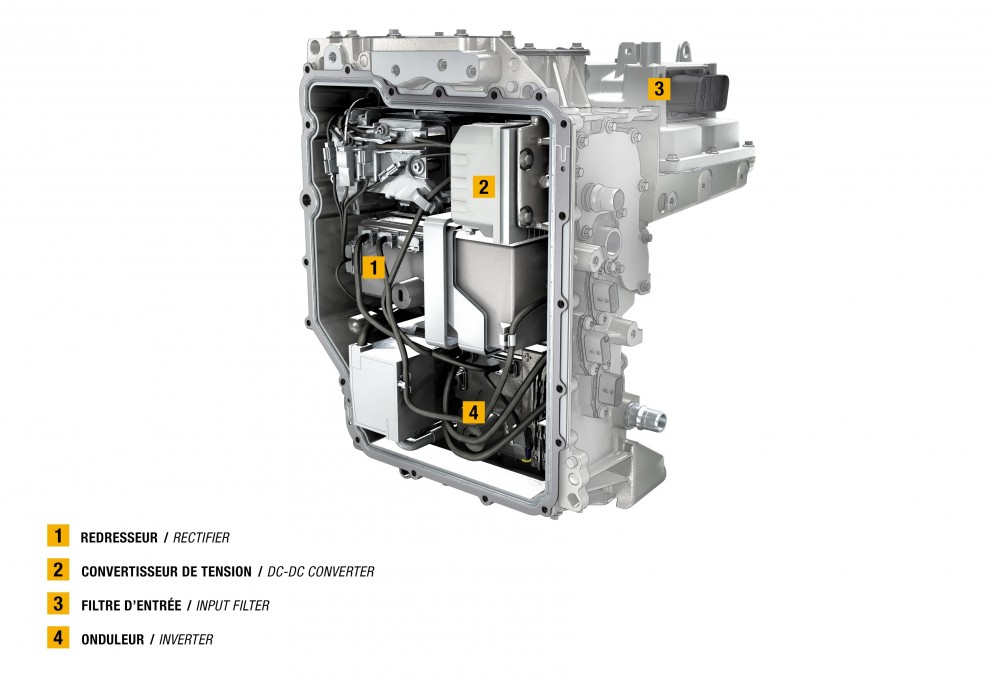

Visitando la linea produttiva dell’impianto di Cléon, in Normandia – dove l’R420 viene interamente costruito, dal carter esterno d’alluminio alla bobina dell’alternatore – ci si stupisce che una fabbrica dedicata ai motori termici possa costruire, senza grossi stravolgimenti, anche quelli elettrici. In realtà, spiega il responsabile della linea, a Cléon sono stati investiti 50 milioni di euro dal 2011 e ne sarebbero serviti altri 25 se non fossero già state presenti in fabbrica le apparecchiature utilizzate per i motori termici: lo stampaggio dell’alluminio e la fresatura di alberi e ruote dentate, a Cléon, sono routine.

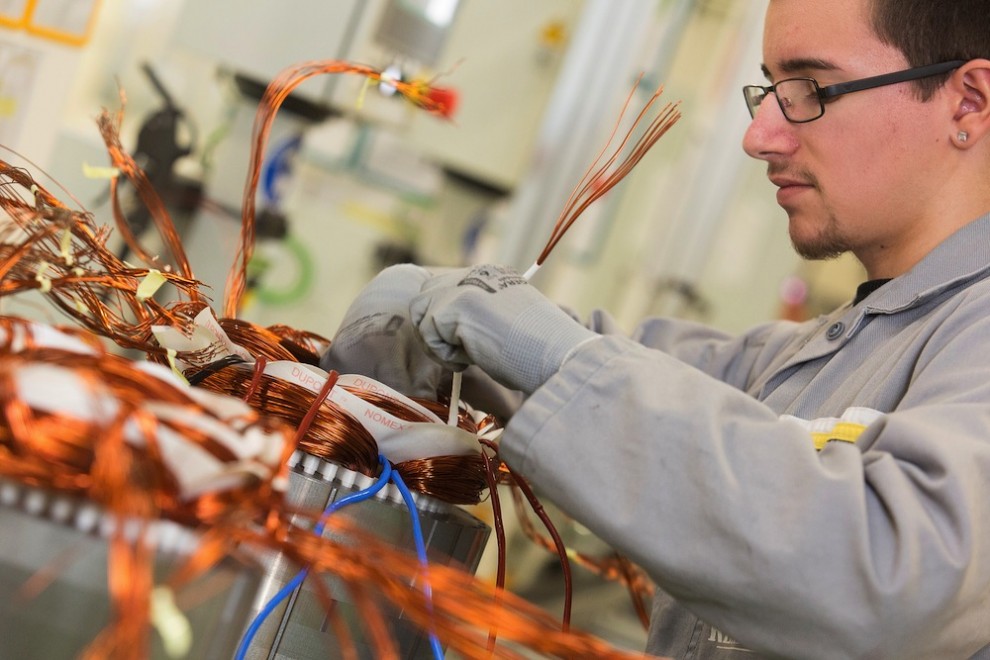

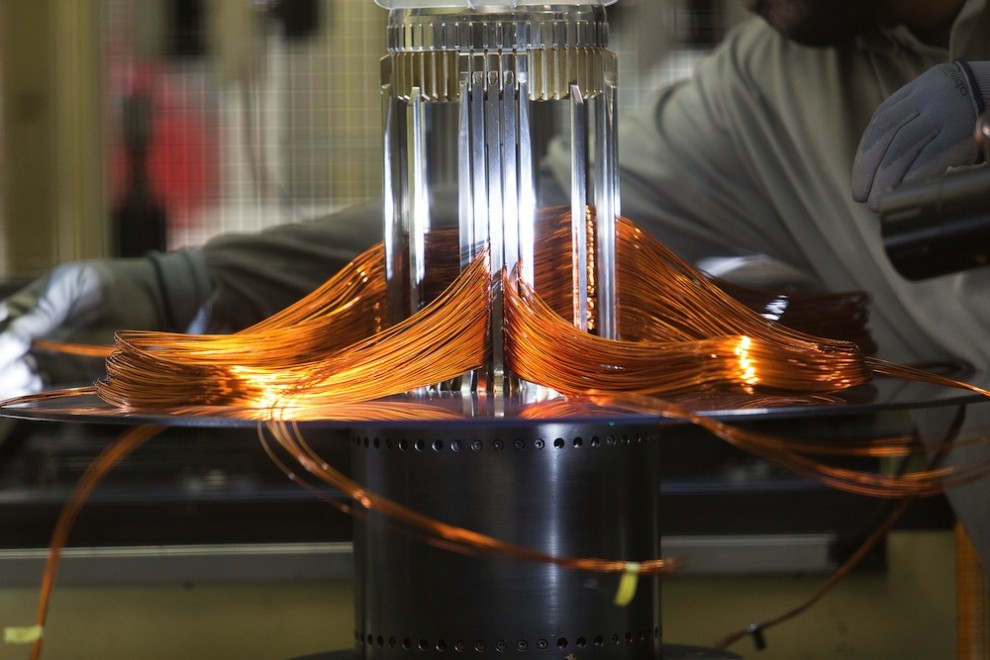

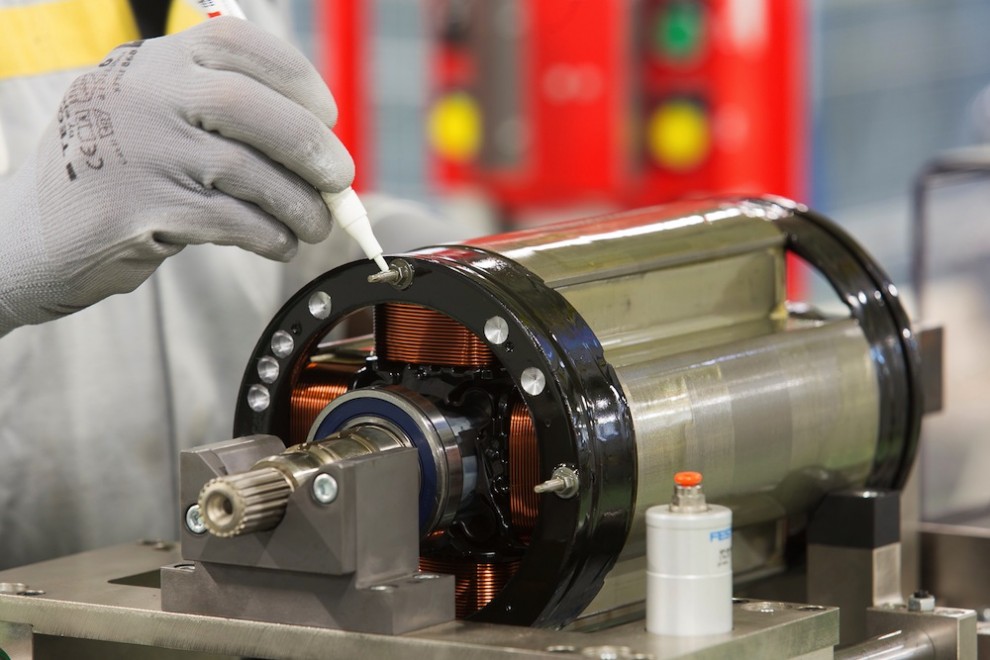

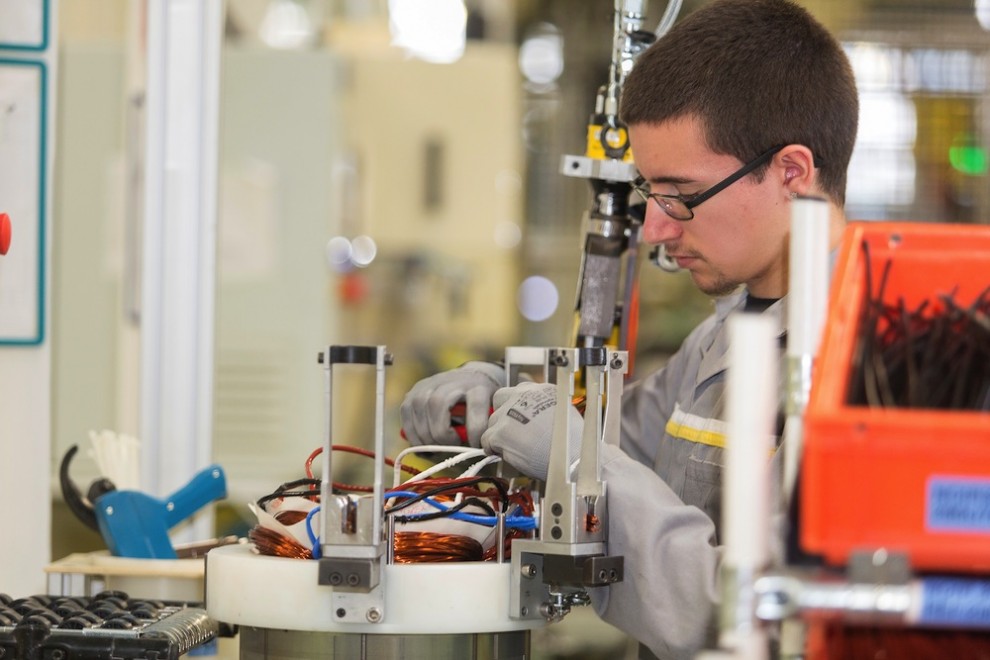

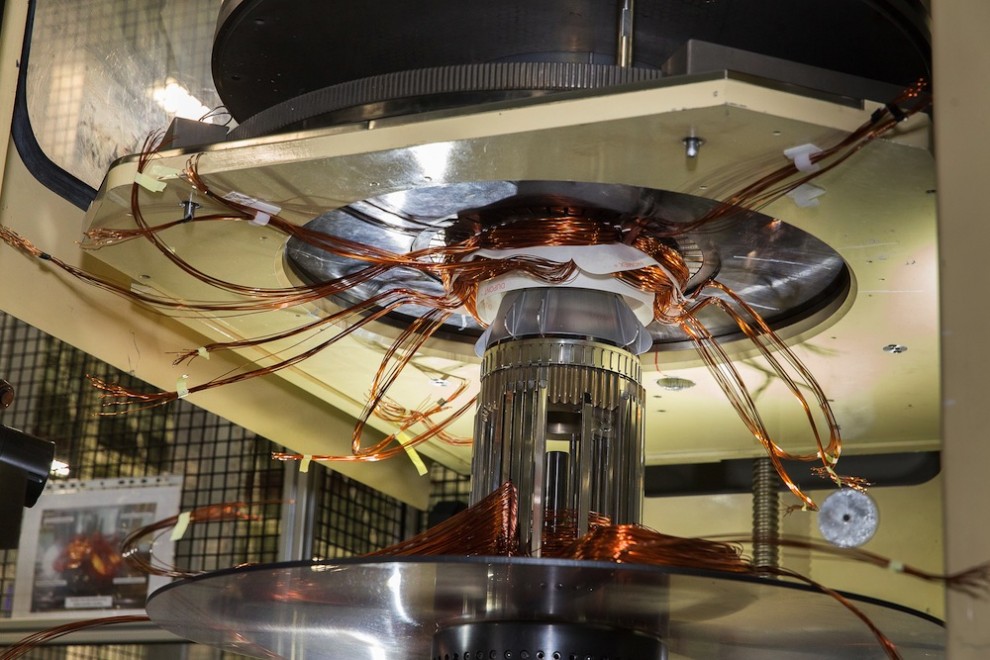

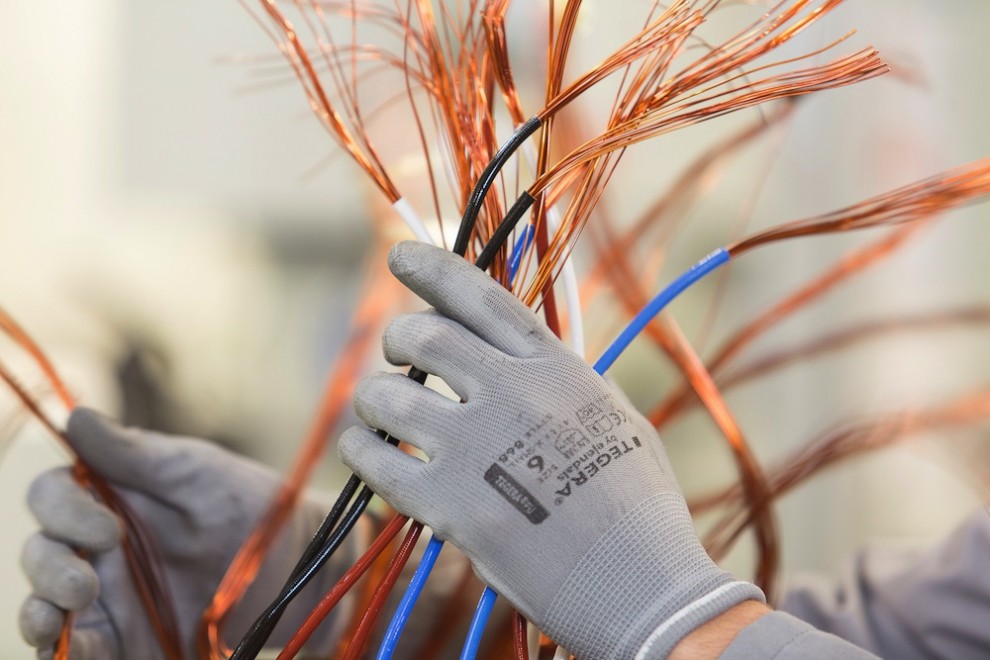

Dove invece i tecnici hanno dovuto reinventarsi, anche con l’aiuto del partner Nissan che già costruisce in Giappone i motori elettrici della Leaf, è nella formazione delle bobine di statore e rotore, la cui linea è ancora in fase di perfezionamento. Davanti ai nostri occhi abbiamo visto i 1.800 metri di filo di rame necessari per la costruzione di ogni propulsore arrotolarsi ordinatamente sui supporti sotto lo sguardo degli operai, che compiono a mano alcune operazioni di fissaggio. Per il resto, l’assemblaggio è molto più semplice di quello dei motori termici, anche grazie al numero minore di componenti.

La fabbrica di Cléon, oggi, può produrre 50.000 motori elettrici l’anno, ma la produzione potrebbe essere portata rapidamente a 100.000 unità annue. Considerato che la Renault, a oggi, ha venduto 65.000 veicoli elettrici, la capacità installata sembra eccessiva. “Ma la richiesta di elettriche crescerà rapidamente”, ci rispondono. “Non abbiamo ancora deciso se vendere il nostro motore ai concorrenti, ma sicuramente ne condivideremo l’utilizzo all’interno dell’Alleanza”. Visto che ha “grandi potenzialità di evoluzione”, non ci vuole molta fantasia per ipotizzare che un giorno anche la Leaf, che è assemblata nel Regno Unito, possa essere equipaggiata con un motore che viene dall’altra parte della Manica invece che dal Giappone.

Articolo Precedente

Car sharing con auto private, è l’ultima frontiera. Opel e Ford scendono in campo

Articolo Successivo

ZF, un prototipo elettrico cambia le regole in manovra: le ruote sterzano a 75 gradi