Un gruppo di ricercatori dell’Università di Rochester (New York) ha sviluppato un nuovo tipo di struttura metallica che repelle l’acqua. Potenzialmente potrebbe rappresentare una rivoluzione per il settore navale; questa tecnologia infatti potrebbe rendere le navi inaffondabili anche in presenza di danni negli scafi.

Il docente di ottica e fisica, Chunlei Guo, ha spiegato sulla rivista scientifica “ACS Applied Materials and Interfaces” che il segreto di questa innovazione è legato a una tecnica di incisione laser a dimensione micrometrica e nanometrica – frazioni di micron insomma – che applicata su superfici metalliche consente di creare complessi motivi geometrici capaci di intrappolare l’aria. Il risultato è quello di ottenere superfici superidrofobiche o idrorepellenti. In pratica è come se un corpo immerso producesse una spinta superiore rispetto al normale.

Come in altri casi è stata la Natura a ispirare i ricercatori. Ad esempio i ragni acquatici Argyroneta creano una rete subacquea a forma di cupola – una cosiddetta campana subacquea – tra le loro zampe super-idrofobiche e gli addominali. Questa una volta riempita d’aria consente un agevole galleggiamento, anche se perforata.

“L’intuizione chiave è che le superfici superidrofobiche (SH) sfaccettate possono intrappolare un grande volume d’aria, il che indica la possibilità di utilizzare le superfici SH per creare dispositivi galleggianti”, hanno sottolineato i ricercatori.

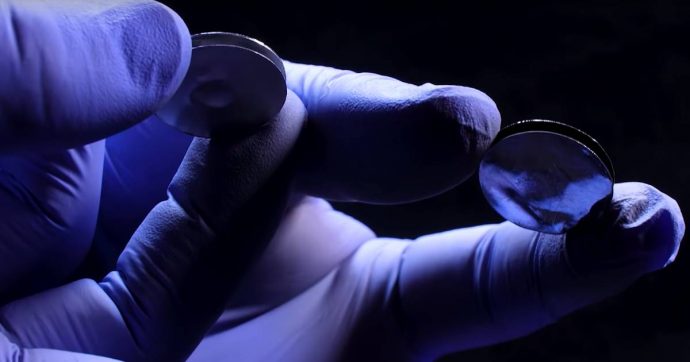

L’attuale prototipo è composto da due piastrine parallele in alluminio con superfici “abrase” rivolte verso l’interno e poste alla giusta distanza per intrappolare e trattenere abbastanza aria da consentire la fluttuazione nell’acqua. Le superfici superidrofobiche impediscono all’acqua di entrare nel compartimento anche quando la struttura è costretta a immergersi totalmente. Anche se a distanza di mesi le strutture hanno mantenuto la capacità di “galleggiare” – pur essendo state anche forate – è stata rilevata una riduzione delle proprietà idrofobiche.

Il processo di incisione è stato applicato sull’alluminio ma potrebbe essere usato con altri materiali, secondo Guo. Uno dei limiti sta nella tempistica di lavorazione: inizialmente ci voleva 1 ora per incidere un’area di una superficie di un pollice per pollice; ora con laser sette volte più potenti si procede più speditamente ma l’applicazione industriale richiederà ancora sperimentazione.

Il progetto è stato supportato dal finanziamento della Bill & Melinda Gates Foundation, dell’US Army Research Office e della National Science Foundation.

Articolo Precedente

“Ok Google, preparami un bagno caldo”, arriva la compatibilità con vasche e rubinetti per Assistant

Articolo Successivo

League of Legends: domenica 10 novembre la finale dei mondiali a Parigi, attesi 20.000 spettatori dal vivo